超聲波切帶機研究反思和實際意義

反思研究結果的理論和實際意義:以超聲波切帶機為例

一、理論意義

拓展自動化控制理論的應用邊界

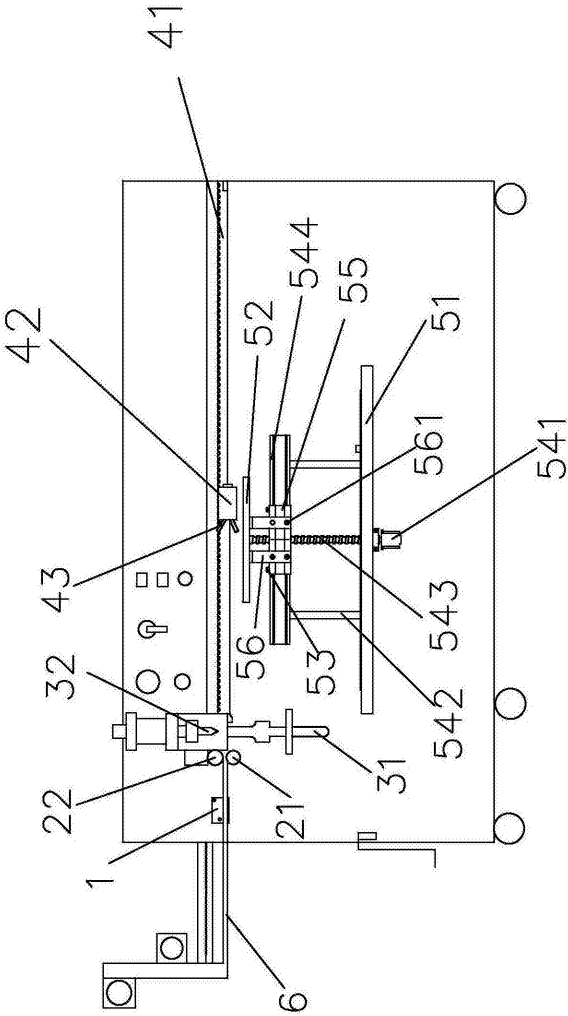

本發明通過集成感應機構、夾帶機構和收料機構的協同控制,體現了多模塊協同的自動化系統設計理念。其采用可編程邏輯控制器(PLC)作為核心控制系統,通過實時處理傳感器數據(如測厚傳感器和脈沖捕捉開關)并協調機械夾手、電動滑塊等執行單元,為復雜工業環境下的自適應控制理論提供了實踐案例。尤其是對彈性材料切割過程中的張力控制模型,補充了現有理論中對非線性材料處理的空白。

傳感器融合技術的創新應用

感應機構通過非接觸式測厚傳感器與脈沖捕捉開關的組合,實現了對待切帶接頭的高精度識別。這種多傳感器數據融合策略不僅提升了檢測可靠性,還為工業檢測領域提供了低成本、高實時性的解決方案,對傳感器協同工作理論具有參考價值。

精密機械設計與動力學優化

收料機構采用絲桿傳動與伺服電機控制的垂直位移裝置,結合水平滑臺調節,實現了承臺的精準定位。這種設計對高精度運動控制理論(如多軸協同運動規劃)提供了實證支持,尤其在避免材料堆積、保證切割平整性方面體現了動力學優化的實際應用。

超聲波加工理論的實踐深化

超聲波切斷機構通過換能器將高頻振動轉化為機械能,實現低溫、無屑切割,驗證了超聲波能量在彈性材料加工中的優勢。本研究進一步明確了超聲波參數(如頻率、振幅)與材料彈性模量的匹配關系,豐富了超聲波加工理論在非金屬材料領域的應用場景。

二、實際意義

提升生產效率與產品質量

拉力均勻性控制:機械夾手與電動滑塊的組合確保了每次切割時待切帶受力一致,解決了彈性帶因拉力不均導致的厚度差異問題,直接提升了產品一致性。

自動篩廢功能:感應機構對接頭的識別能力減少了人工篩選成本,避免了缺陷產品流入后續工序,符合工業4.0對智能質檢的需求。

降低生產成本與資源浪費

通過自動化收料機構的精準定位,避免了材料堆積和二次處理,減少了人工干預和能耗。

超聲波切割無需額外定型工序,縮短了加工流程,降低了設備投資與運營成本。

推動行業技術升級

該設備可廣泛應用于紡織、汽車密封件、醫療用品等領域的彈性帶加工,為傳統產業提供智能化改造范例。

其模塊化設計(如可調節收料機構、可編程控制系統)為同類設備的定制化開發提供了參考框架。

三、對現有理論的拓展與挑戰

拓展方向:

本研究將自動化控制理論與材料力學特性結合,提出了“動態張力自適應模型”,為彈性材料加工理論提供了新思路。

多傳感器融合策略為工業檢測中的邊緣計算與實時決策提供了實踐依據。

待解決的問題:

超聲波切割對不同彈性材料的適用性需進一步量化研究(如橡膠、硅膠等)。

機械夾手的長期使用可能帶來磨損,需結合可靠性理論優化壽命設計。

結論

本發明不僅解決了彈性帶切割中的實際工藝難題,更通過系統化集成創新推動了自動化控制、傳感器技術及超聲波加工理論的交叉應用。其理論價值在于提供了多模塊協同的工業實踐模型,而實際意義則體現在生產效率提升、成本節約及行業技術升級層面,為后續研究提供了可擴展的技術框架與實證基礎。